L’arrivée du numérique a bouleversé de nombreuses entreprises, les forçant à effectuer des changements qui ont eu de réels impacts sur la production, les investissements, les ressources et le développement des compétences des employés.

L’industrie 4.0 impose de nouveaux défis auxquels le secteur manufacturier doit faire face.

Mais qu’est-ce que l’industrie 4.0? Dans cet article, nous décortiquons ce concept au coeur des préoccupations des entreprises manufacturières d’aujourd’hui!

Qu’entend-on par « industrie 4.0 »?

Également appelée 4e révolution industrielle, l’industrie 4.0 se caractérise par une automatisation intelligente et l’intégration de nouvelles technologies aux différentes ressources de l’entreprise. À la base, l’industrie 4.0 consiste à surveiller et à contrôler les machines et équipements en installant des capteurs à chaque étape du processus de production. Il y a une communication continue et instantanée entre les différents outils, appareils et composantes. Cette transformation numérique bouleverse les manufactures, car elle apporte des changements radicaux non seulement aux systèmes et aux processus, mais également à toutes les autres sphères de l’entreprise.

L’objectif de cette industrie est de prendre des décisions plus rapidement, presque en temps réel. En connectant les différentes ressources de l’entreprise entre elles, il est plus facile de déterminer les perturbations possibles des opérations, et ainsi de prendre une décision ou de poser une action pour corriger la situation. Les processus deviennent alors réactifs.

Le concept d’industrie 4.0 prend racine en Allemagne en 2011 alors que le gouvernement allemand entame une réflexion sur l’avenir du secteur manufacturier. L’objectif derrière cette réflexion était pour le moins ambitieux: définir les paramètres permettant au secteur manufacturier allemand de se positionner comme le plus performant en matière de productivité et de flexibilité. Au Québec, les résultats de cette démarche ont conduit à la naissance du concept d’industrie 4.0. Aux États-Unis, on parle plutôt de smart manufacturing.

Histoire de l’industrialisation

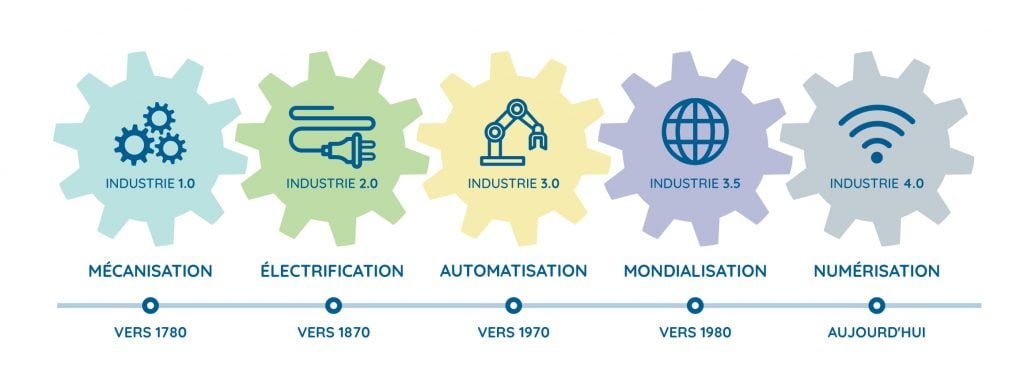

La première révolution industrielle débute vers 1780 au Royaume-Uni, alors que la mécanisation fait basculer une société autrefois majoritairement agraire et artisanale vers une société commerciale et industrielle. Celle-ci repose sur l’exploitation du charbon avec l’invention de la machine à vapeur.

Une seconde révolution est amenée par l’introduction de l’électricité, de la mécanique et du développement du transport vers 1870. Cette deuxième révolution, l’industrie 2.0, se caractérise par une production de masse grâce aux chaînes de montage.

Un siècle plus tard, on assiste à une troisième révolution industrielle, cette fois grâce à l’électronique, aux télécommunications et à l’informatique. Il existe alors une convergence de la production industrielle avec les technologies de l’information et de la communication. On introduit également le concept d’automatisation grâce à l’électronique et à l’informatique.

Dix ans plus tard, soit vers 1980, une nouvelle révolution s’amorce: c’est l’avènement de la mondialisation. Certains considèrent cette phase comme une industrie 3.5, puisqu’elle amène son lot de changements. La production est transférée vers des pays à faibles coûts grâce à une réduction des coûts de communication et de conteneurisation.

Aujourd’hui, on parle de l’industrie 4.0, caractérisée principalement par l’introduction des technologies numériques à la production.

Principales caractéristiques de l’industrie 4.0

Les composantes pour permettre à l’entreprise manufacturière d’être numérisée d’un bout à l’autre sont nombreuses :

- Robotique : L’entreprise utilise des robots dans son processus de fabrication, d’entreposage ou de distribution.

- IOT (Internet des objets) : Différents objets sont connectés à Internet et sont en mesure de se parler.

- ERP : On utilise un système pour gérer l’ensemble des processus de l’entreprise, incluant les fonctions manufacturières.

- Tableau de bord : On met en place des tableaux de bord pour produire régulièrement des indicateurs clés de performance (communément appelés KPIs).

- Cybersécurité : L’entreprise adopte des méthodes, pratiques et outils pour bien gérer les risques de sécurité sur ses systèmes et composantes.

- Infonuagique : Une partie des systèmes de l’entreprise sont hébergés dans des centres de données extérieurs.

- CRM : L’entreprise utilise un système de gestion de la relation avec la clientèle (Customer Relationship Management).

- Mobilité : Des appareils mobiles sont utilisés dans tout le spectre des activités de l’entreprise.

Les robots et l’intelligence artificielle, la même chose?

Bien que les deux concepts semblent semblables aux premiers abords, les robots et l’intelligence artificielle sont deux choses bien différentes.

Alors que les robots sont très utiles pour exécuter des travaux de précision répétitifs, l’intelligence artificielle, quant à elle, sert plutôt à recueillir des données sur les processus. Cette numérisation des processus permet de comprendre ce qui se passe dans l’entreprise. Par exemple, ces avancées technologiques peuvent connecter des robots entre eux ou avec d’autres parties du processus de production.

Le concept d’industrie 4.0 représente une nouvelle façon d’organiser les moyens de production. Cette infrastructure permet aux entreprises d’être plus proactives et compétitives, en plus d’augmenter leur rentabilité.

Chez FarWEB, nous savons gérer des projets d’usines 4.0. Nous avons développé une grande expertise en automatisation pour guider les entreprises dans ce virage. Vous voulez que l’informatique devienne un atout pour votre entreprise et non un fardeau? Contactez-nous maintenant!